电熔浇铸刚玉砖(熔铸砖)是将工业氧化铝和外加物经过配料混合,放在三相电弧中电熔后,将熔液铸入石墨模或耐火模具中,经过退火冷却处理,再经过切、磨加工,最后制成各种形状的熔铸刚玉砖。

熔铸刚玉砖按晶相组成分3种类型:以主晶相分:第一种是α刚玉相,第二种是α和β刚玉相,第三种是β刚玉相。

国产熔铸刚玉砖只有两个品种,RA-M制品的主晶相为α和β刚玉,RA-H制品的主晶相为β刚玉。

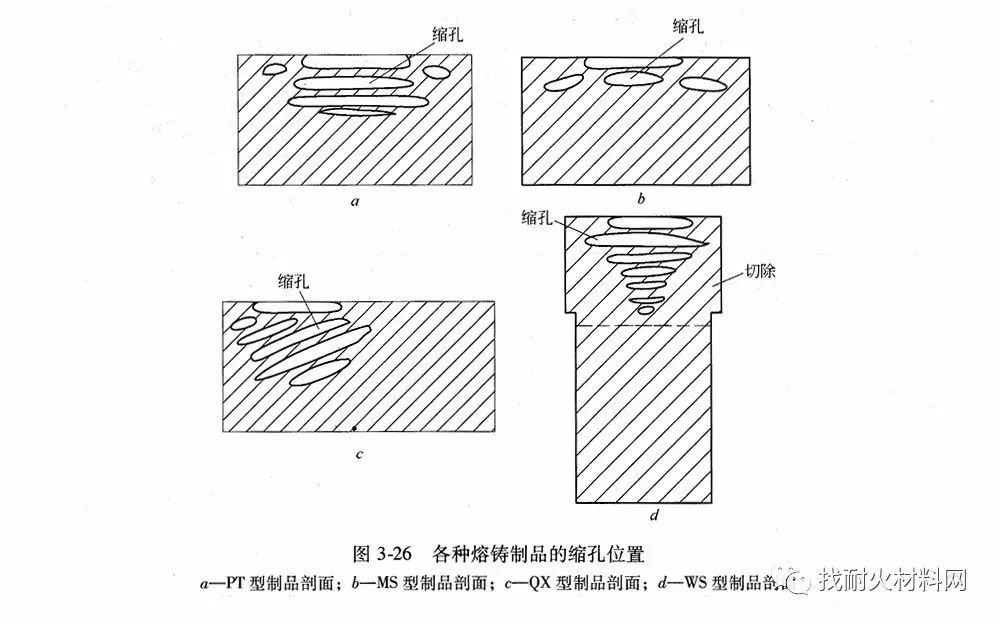

制品按浇铸方法分为4种:PT为普通浇铸制品,QX为倾浇铸制品,MS为密实浇铸制品, WS为无缩孔浇铸制品。各种熔铸制品的缩孔位置如图3-26所示。

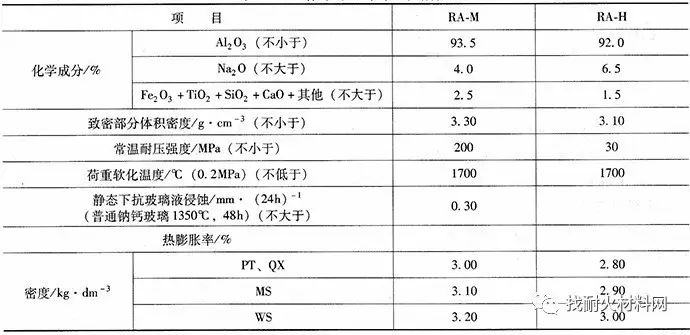

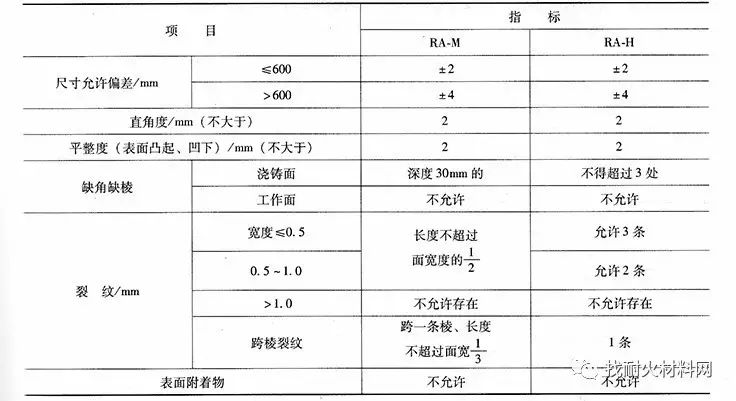

熔铸刚玉砖的理化指标见表1,尺寸允许偏差和外观质量见表2。

(表1熔铸刚玉砖的理化指标)

(表2熔铸刚玉砖的外形尺寸公差)

(一) 加入物对熔铸刚玉砖性能的影响

纯氧化铝熔液在2200℃时与α-氧化铝的密度(3.99 g/cm3)相差达25%,会使铸件在冷却结晶时产生很大的收缩,难以获得致密均匀的铸件,因而常引入少量加入物如Na2O,使其生成βAl2O3。β-Al2O3的比重3. 30g/cm3、与Al2O3熔液的密度仅差10%,使总收缩率降低15%。β-Al2O3是假定式为Na2O·11Al2O3的多铝酸盐。含钙的β-Al2O3在真空中最稳定。

美国专利介绍:采用含氟氧化系统NaF-Al2O3(30% ~70% Al2O3)和CaF2-Al2O3 (10% ~ 70%Al2O3)可制取片状的含钠β-Al2O3和α-Al2O3。美国“Monofrax-K”的熔铸刚玉砖含α-Al2O3>80%,并在氧化铝中加人少量的铬精矿制成的。对玻璃熔窑则推荐用含有硼代硅酸盐的熔铸刚玉砖,其化学组成为 Al2O398% ~ 99%, B2O3为 0.25% ~ 1.0%, SiO2 0.25% ~ 1.0%,其他氧化物为0. 3%。

法国专利提出制取缩孔体积最小的熔铸砖,其方法是在缩孔中进行第二次在高温下补浇熔体。这种含有96. 66%的Al2O3、3. 5%的Na2O、0. 5%的SiO2的β刚玉砖的性质:显气孔率2% ~ 4%,常温耐压强度400MPa、线膨胀系数9.0 X 10-7,,含有β-Al2O3 54%,α-Al2O345%,玻璃相1%的制品。

原苏联的KOP—95熔铸砖的组成为α-Al2O3 96% ,玻璃相4% ,晶体尺寸5 ~ 2μm。其配料与97%的氧化铝和3%的石英砂干混合料,在电弧炉中电熔,在金属模中浇铸并进行退火。电炉功率为2000kV.A,在150~ 240V电熔约Ih,,—次可浇铸500kg的制品。单位物料消耗I. Ikg/ kg,电极消耗25kg。

日本专利介绍生产高致密结构的熔融耐火材料。这种材料具有卓越的耐磨性和耐侵蚀性,是适用于玻璃熔窖和钢铁工业窑炉的高级耐火材料。其化学成分为Al2O395%以上,MgO 0.05%以上,含Na2O或K2O 0.15%,而且碱金属氧化物和MgO的比例限制在-0.5 < Na2O +0• 75 K2O -0.35MgOAl2O3或 R20、xMgO·(41-x/3/)Al2O3 结晶的氧化铝系熔融耐火材料(其中R表示Na或K)。例如,将A1203、LiCO3和镁砂按一定配比混合装人电炉,在2200~ 2300℃熔融40min、铸入130mmx230mmx550mm的模中,冷却72h,组成为Al2O3 98. 3%,SiO20. 1%,MgO 0. 5% , Na2O 0. 7%,Li2O 0. 3%,Fe2O3 (FeO) 0• 1%,晶相组成为α-Al2O3,晶间填隙为β-氧化铝和尖晶石。制品真密度为3. 96g/cm3,耐火度(SK)大于40,耐压强度大于300MPa。

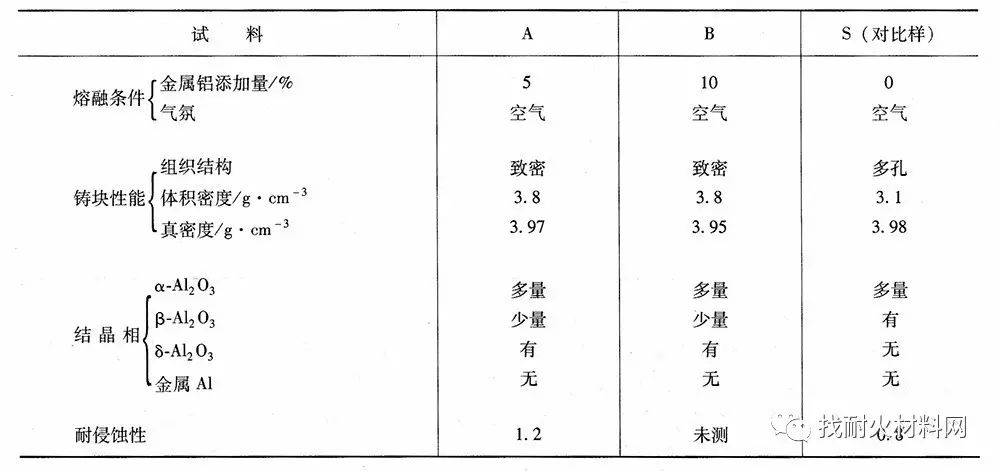

在配料中加入金属铝或铝合金生产Al2O3质熔铸砖的方法。如在高铝料中(Al2O3 98. 5%) 配入金属铝粉,装入电炉,在空气中2200℃下熔融,铸入300mmx60mmx115mm模型中,缓冷退火,制品的性能见表3。

(表3 加入金属铝对熔铸砖性能的影响)

(二) 采用氧化电熔法生产熔铸刚玉砖

为了生产无碳和少气孔的(少缩孔的)熔铸刚玉砖,一般采用氧化熔融法(明弧法)生产工艺。同时补以加入氧化剂的氧气鼓泡法或施行吹氧法。

在熔铸刚玉砖中不可能完全排除砖内部的气孔与缩孔。形成熔铸砖气孔的气体,主要有3种可能性:其一是在生产加料时,随原料带人的少量空气;其二是在电熔过程中,电极上的炭粉进入熔体后夺取氧化物中部分氧生成CO或CO2气体;其三是原料中的残留灼烧物和水化物的分解。这些气体的存在对制品形成气孔和扩大缩孔是有着直接作用和间接作用。

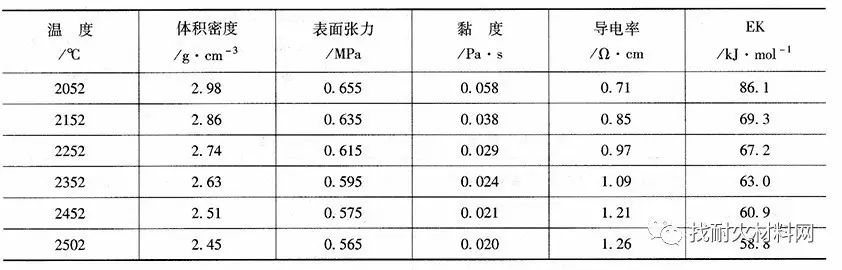

形成缩孔的另一个重要原因是熔铸刚玉砖在熔化时体积密度大幅度降低、从而产生很大的体积膨胀。如刚玉砖的真密度为3. 99g/cm3,可是氧化铝在2052℃熔化时,体积密度只有2.98 g/cm3。熔融物的摩尔体积明显增大,其增大值为23. 5%。而且随着熔化温度的升高,其密度继续降低,见表4。

(表4氧化铝熔液温度对密度的影响)

熔铸刚玉砖在不加外加剂的情况下,熔池温度要达到2200〜2300℃,在这种情况下熔体有很大的膨胀,再加上在熔体内部气体的作用下的体积膨胀,所以在浇铸冷却后必然产生很大的缩孔。

为了减少熔铸砖的缩孔,除在配料中加入少量外加物,以降低熔化温度,进而降低熔体的体积膨胀,同时在冶炼过程中采用吹氧的方法。采用吹氧法可以起到搅拌和脱碳的双重作用。在浇注过程中,使用的模具要附加有补偿冒口,在浇铸时采用边振动、边浇铸的操作方法。

(三) 熔铸刚玉砖缓冷降温处理

熔铸刚玉砖在浇铸后立即进行缓冷降温处理,以防止制品在冷却过程中产生裂纹。缓冷的作用是降低熔液的固化速度,使补偿冒口的熔液有足够的时间填充到模具中,使缩孔尽可能地集中到冒口中。尽可能减少制品的内外部温差,防止热应力差别造成制品开裂。

缓冷降温有两种方法:一种是采用缓冷箱法;另一种是隧道缓冷窑降温法。

(1) 缓冷箱法:用钢板和型钢加固的,可以吊运的上开口缓冷箱。缓冷箱的大小要根据制品的大小而定,一般不小于1.5m3的立方体。在缓冷箱内先填上400 ~500mm的耐热和隔热性能好的颗粒状膨胀蛭石。将熔铸好的制品连同铸模一起放人缓冷箱中间。在其四周及顶部仍用膨胀蛭石埋起来。令其自然冷却,一般冷却速度如图3-27所示。

用氧化铝空心球或合成轻质骨料代替膨胀蛭石做填充料,可以提高使用寿命熔铸,有效地降低粉尘的飞溅。

(2) 隧道窑的缓冷法:在隧道窑进行缓冷降温的制品要用可拆卸的组装模,以减少拆模时间。在窑车上拆模熔铸,并立即将窑车推入隧道窑的高温部位。在1300 ~1400℃保温2 ~4h,然后以 15〜60℃/h速度降温,在800℃以下采取自然冷却。熔铸α-β刚玉砖按这样控制冷却速度成品率可达80%以上。在调温电炉中缓冷降温时间如图3-28所示。

原苏联生产KOP-93、KOP-95熔铸刚玉砖(600mmx300mmx200mm)进行快速冷却降温。为了预防铸件在出模前产生结晶和冷却裂纹,最终加料量,在石墨模型中不应超过铸件的1.5倍,在金属模型中不应超过铸件的3倍。α-Al2O3熔铸耐火材料(Al2O399.3%,SiO2 0.1%,杂质 0.6%) 在低于900 ~950℃的温度下热循环时,可因凝固时产生的玻璃相而损坏,在高于这个温度时,由于玻璃相的黏滞流动能够使应力得到补偿,制品不损坏。熔铸砖的快速冷却见表5。铸件入隧道窑温度在 1500 ~ 1600℃。

(表5熔铸刚玉砖在隧道中的冷却速度)

熔铸刚玉砖在交货前必须经过机械加工。由于熔铸刚玉砖的硬度大、耐磨性好,切磨时要使用金刚石刀具,切磨时的工艺参数:机床工作台的移动速度为19. 6r/min,磨具垂直进刀0.3〜 0. 6mm/min,冷却水消耗20L/min,切磨材料的单位能耗1.5 kW . h/kg (4. 4kW • h/dm3)、机器的生产率为68cm3/min金刚石单耗0.5克拉/kg(1.4克拉/dm3)。

(四) 各种熔铸刚玉砖的理化性能

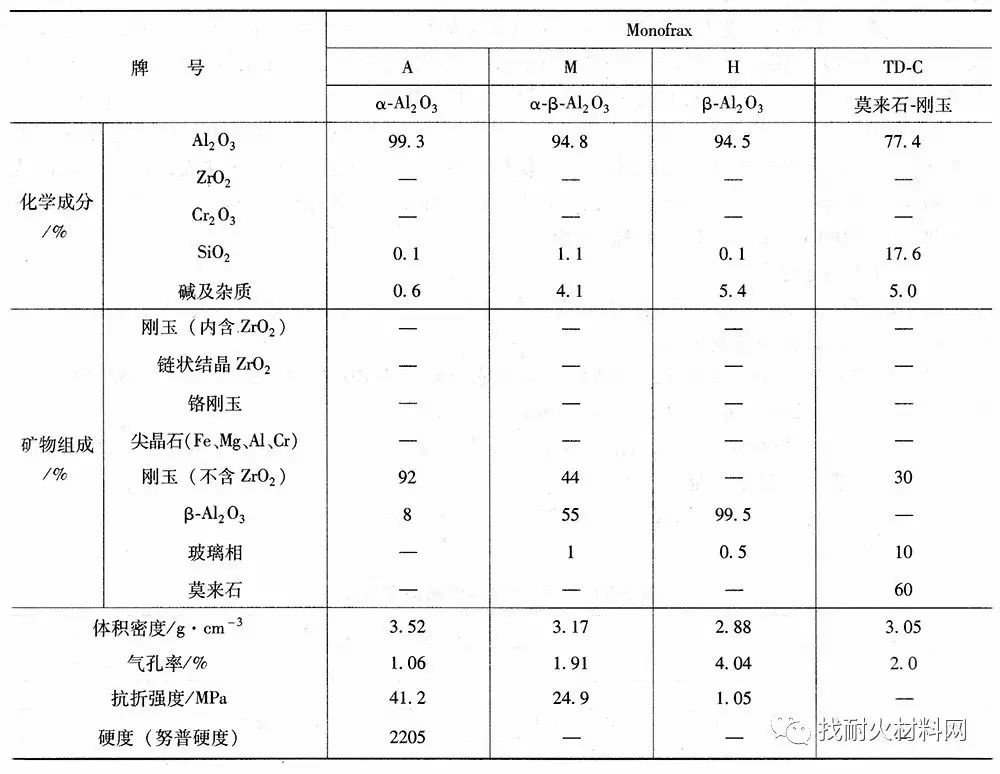

各种熔铸刚玉砖的理化性能见表6。

日本Monofrax公司生产的电熔铸刚玉砖的理化性能见表7。

限时特惠:本站每日持续更新海量展厅资源,一年会员只需29.9元,全站资源免费下载

站长微信:zhanting688