我公司有2500t/d和5000t/d两条水泥熟料生产线。自投产以来,2500t/d生产线熟料强度一直偏低,3d抗压强度平均29.0MPa、28d抗压强度平均51.0MPa。为改善熟料强度,提高企业经济效益,我公司技术人员通过几次调整,最终将熟料抗压强度稳定在3d平均32.0MPa、28d平均58.0MPa以上。本文从原燃材料控制、配料方案改变和工艺操作调整等方面就提高熟料强度所采取的措施进行总结分析。

1改进原燃材料控制方式

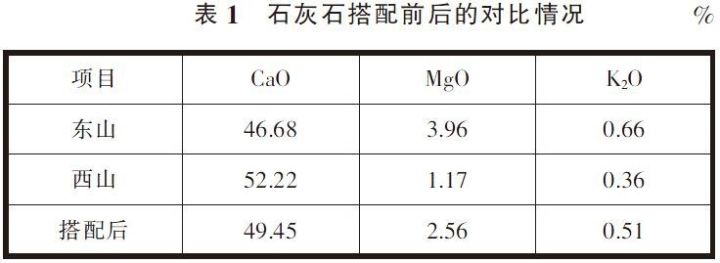

1.1进厂石灰石控制

我公司有两座石灰石矿山,其中西山石灰石品位较高,东山石灰石品位则比较差,见表1。以前公司追求高品位石灰石配料,故2500t/d生产线一直使用西山石灰石配料。受矿山开采面的影响,石灰石品质波动较大,配料波动也较为明显。公司决定对两山石灰石进行搭配使用,适当降低配料用石灰石品位,控制生料中MgO含量小于2.0%。利用MgO使熟料液相黏度与表面张力降低的特点,加速C3S的形成。

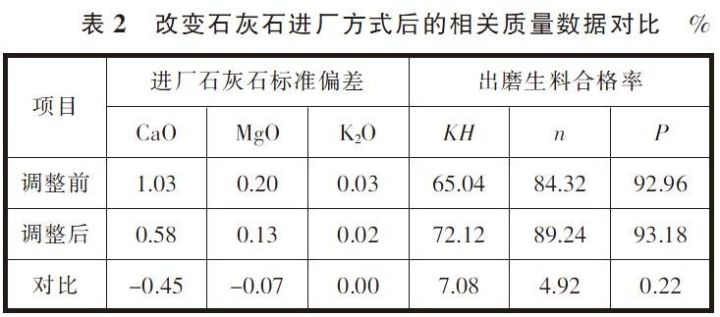

经过适当改造,两山石灰石在入仓皮带上混合后入2500t/d石灰石预均化堆场。调整后进厂石灰石稳定性明显提高,同时出磨生料合格率得到较大幅度的提高,见表2。

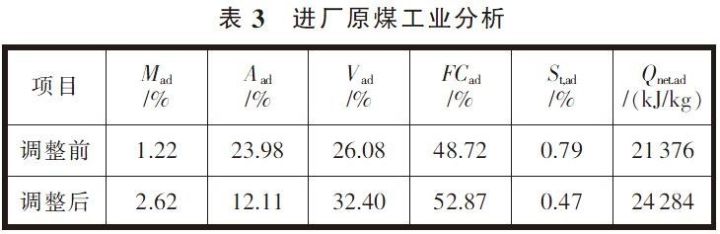

1.2原煤的控制

2013年10月份以前公司使用的原煤品质较差,发热量低,硫含量高,硫碱比失调,严重影响回转窑的煅烧,窑尾结皮速度快,质地较硬,难以清理,造成熟料台时产量低、工艺临停事故频发、熟料外观差、强度低的窘况。后来公司决定修改进厂原煤指标,提高燃煤品质,见表3,设立7部门9人取样小组加强原煤取样质量,确保取样代表性。进厂原煤按不同供货商分区域存放,化验后搭配使用。同时要求各供货商的原煤保证合理储量且产地要稳定,当发生变化时及时告知以便使用时能够采取应急措施。

通过生产观察,在保持煤粉细度不变的情况下,煤质提高后,煤粉着火速度明显变快,窑头火焰与以前相比明显明亮、有劲,可保持较长时间的亮白色,二次风温明显提高且稳定,比较利于熟料的煅烧过程。

2调整配料方案

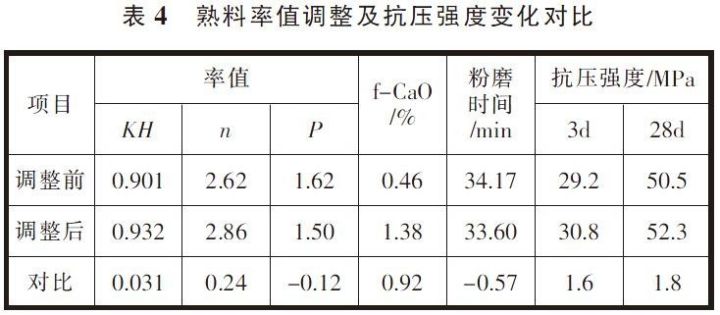

以前公司熟料率值控制适中,与其他大多数厂家相近,见表4。

通过煅烧来看,易烧性较好,f-CaO一般在0.5%以下,熟料致密,但容易损伤窑皮,影响耐火砖的使用寿命及熟料标准煤耗,同时还增加了水泥粉磨电耗。文献[1]的试验结果表明,当f-CaO为1.5%时,熟料强度最高,而且对水泥的安定性也没有影响。我们又结合其他相关资料及其他公司经验对配料方案进行调整,进一步提高熟料硅酸盐矿物含量熟料,控制f-CaO在1.0%~1.5%。此举不但没有影响物料易烧性,还解决了回转窑长后窑皮的问题。

调整后的熟料硅酸盐矿物数量明显增加,熟料易磨性提高,同时熟料的早期、后期强度得到提升,并且熟料产量未发生明显下滑现象,坚定了公司继续保持高硅酸盐矿物配料的思想。

3工艺操作调整

3.1保证入窑生料成分稳定

1)原材料成分稳定。改善入厂石灰石质量,其他辅助原材料也要均匀稳定。原材料进厂的成分含量标准偏差、粒度和水分要符合控制要求,否则每一次配料的波动都会造成窑况的恶化。对原材料应该控制合理的标准偏差,不能以控制合格率为标准,对标准偏差较大的物料进行合理搭配使用。

2)配料要有预见性,比如石灰石换堆“离析现象”,要利用堆尾、堆头成分的变化规律,提前调整,减少出磨率值的波动。

3)保证4台秤的下料稳定及生料磨的运行稳定,操作中要勤调、微调,避免出现台时产量大的波动及“饱磨”情况的出现,以求出磨生料成分稳定。

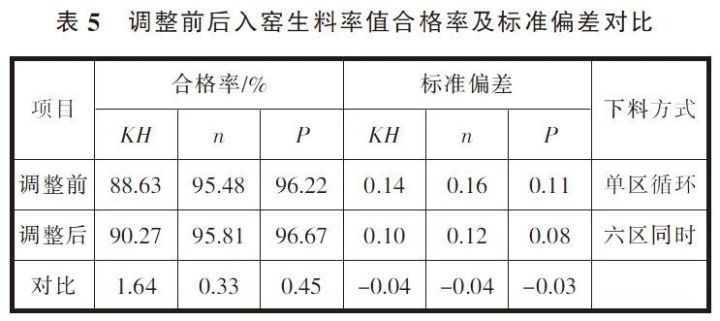

3.2保证入窑喂料量的稳定

从文献[2]提高生料入窑喂料稳定性的措施可以看出对入窑喂料量的重视程度,后来因为生料均化库在电磁阀换区时,每个区的下料量、顺畅程度不同,造成每个区电磁阀的开度不一样,所以每次换区,都会影响标准仓的仓重波动,后来经再次试验,改为六区同时下料。调整后,进一步改善了标准仓的稳定性。

通过对入窑生料成分的检测,发现库底六区同时下料后,改善了入窑生料的均化效果,尤其是饱和比的合格率得到大幅提高,且入窑生料的三率值稳定性也得到提高,见表5。入窑生料的喂料量和率值稳定后,窑内煅烧压力明显减轻,窑电流稳定,煅烧气氛也转好。

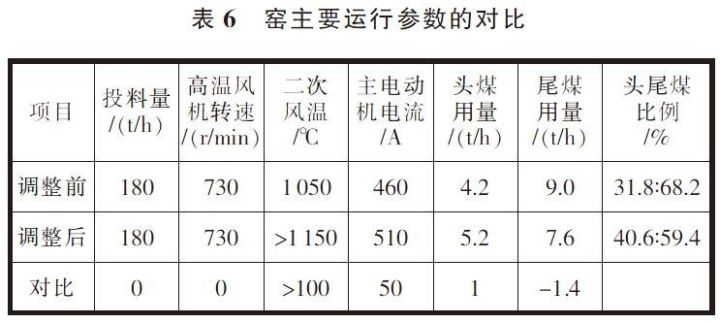

3.3加强原煤预均化

在确保入窑煤粉煤质和化学成分稳定的基础上,合理调整窑头、窑尾用煤量。因操作员片面地认为头煤用量多会增加煤耗,故窑头、窑尾用煤比例严重失调(见表6)。头煤用量不足,造成窑前温度低,二次风温在1050℃左右,窑主电动机电流在460A左右,限制了窑的台时产量,也大大影响了熟料质量。其实头煤不足会大大增加尾煤的用量,更不利于煤耗的降低。因此公司对操作员加强管理,改变其固有操作习惯熟料,在投料量及系统拉风不变的情况下,逐步增加头煤用量,观察尾煤的变化,通过调整证实了改变的正确性,最终将头尾煤比例稳定在4∶6,满足了正常的工艺要求。

3.4做好设备及电器检修保养工作

利用每次停机机会,做好设备及电器检修保养工作,将每台设备分配到人,避免出现故障停机后的扯皮现象;日常运行中,加强岗位工对窑尾、分解炉缩口及燃烧器的清理工作,保证窑内通风良好及窑前火焰顺畅有力;在保证设备稳定运行的同时,定期对操作员进行培训学习,提高操作员的责任心,让操作员确实做到“三班统一操作”的思想,每月开展技术比武,实行奖罚制度。通过以上的工作调整,熟料强度有了明显的提高,3d抗压强度稳定在31.0MPa、28d抗压强度平均55.0MPa以上。

4辅助原材料的确定

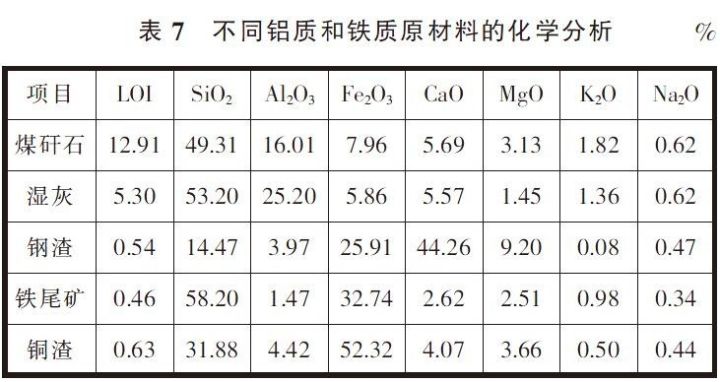

虽然熟料强度得到明显提高,可距理想水平仍有差距。为此公司又借鉴其他厂家经验,多次试验不同的辅助原材料进行生产,经过近一年多的时间终于使熟料28d抗压强度达到并稳定在58.0MPa以上。结合公司周边原材料资源分布情况,对原材料化学成分(见表7)和成本反复论证确定后分别进行了铝质和铁质原材料的替代生产。

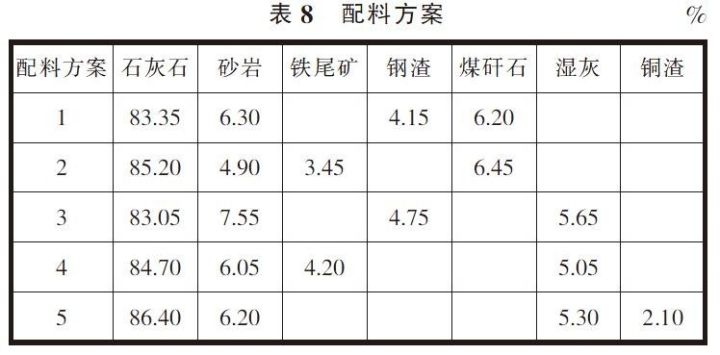

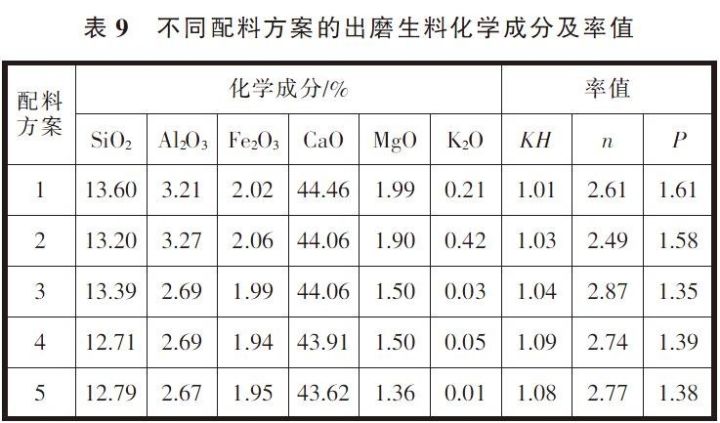

公司正常生产采用石灰石、砂岩、煤矸石和钢渣四组分配料。经过筛选确定一种铝质原材料湿灰和两种铁质校正原料铁尾矿和铜渣。通过组合确立以下5种配料方案(见表8),每种方案均进行为期3个月的正常生产,生产期间的不同配料方案对应的出磨生料和出窑熟料矿物组成及强度变化对比情况分别见表9和表10。

从表10可以看出:

1)对比方案2与方案1使用铁尾矿代替钢渣后熟料的早期强度有所提高,后期强度则有所下降。主要原因应是使用铁尾矿后物料中的碱含量升高。

2)对比方案4与方案2,使用湿灰代替煤矸石进行生产,熟料早期强度略有降低,后期强度增长近4.0MPa,提高比较明显。

3)对比方案5与方案4,使用铜渣代替铁尾矿进行生产,熟料早期强度和后期强度均有所提高,且28d抗压强度达到58.0MPa以上。

4)使用方案3以后的配料方案,熟料28d抗压强度明显提高,说明使用湿灰对于熟料强度的提高作用要比使用其他铁质原料的效果好。

5)按照28d抗压强度由高到低排序,三种铁质原材料对于提高熟料强度的贡献大小为:铜渣>钢渣>铁尾矿,其中使用铜渣能较好地提高熟料的早期和后期强度;使用钢渣则容易引起熟料早期强度降低;使用铁尾矿则能够提高早期强度,但后期强度容易降低。有资料表明,铜渣熟料磨制的水泥具有后期强度高、水化热低、收缩率小、抗冻性好等特点。

5结论

经过近两年的努力,我公司熟料强度得到明显提高。从提高的过程来看,加强过程质量控制、优化配料方案,可使熟料强度有一定程度的提高。但要想使熟料强度得到质的提升,还得从原材料本身入手,提高燃煤品质,达到高温煅烧的目的;磨制小样进行生料试烧,选择合适的可促进熟料强度的原材料,同时不断优化工艺参数,才可使熟料强度达到理想控制水平。

参考文献:

[1]赵晓东.熟料游离钙的影响因素及控制[J].水泥,2014(6):4-6.

[2]单峰,田波,金光辉.提高生料入窑喂料稳定性的措施[J].水泥,2014(1):22-23.

作者单位:

泰山中联水泥有限公司

限时特惠:本站每日持续更新海量展厅资源,一年会员只需29.9元,全站资源免费下载

站长微信:zhanting688